╝╝ąg(sh©┤)▒│Š░

ė═╠’Ą─║¼ė═╬█─Óų„ę¬üĒį┤ė┌ęįŽ┬ÄūéĆ(g©©)ĘĮ├µŻ║Įė▐D(zhu©Żn)šŠĪó┬ō(li©ón)║ŽšŠĄ─ė═╣▐Īó│┴ĮĄ╣▐Īó╬█╦«╣▐ĪóĖ¶ė═│žĄ─Ąū─ÓŻ¼¤ÆÅS║¼ė═╬█╦«╠Ä└ĒįO(sh©©)╩®Īó▌p¤N╝ė╣żÅSŻ¼╠ņ╚╗ÜŌā¶╗»čbų├ŪÕ│²│÷üĒĄ─ė═╔░Īóė═─ÓŻ¼Ń@Š«Īóū„śI(y©©)Īó╣▄ŠĆ┤®┐ūČ°«a(ch©Żn)╔·Ą─┬õĄžįŁė═╝░║¼ė═╬█─ÓĪŻ║¼ė═╬█─ÓĄ─ĮM│╔ų„ę¬╩Ūė═Īó─Ó║═╦«Ż¼ĮoŁh(hu©ón)Š│įņ│╔╬Ż║”Ą─╩Ūė═ĪŻ Įø(j©®ng)╬█╚Šį┤š{(di©żo)▓ķų¬Ż¼ė═╠’Ė„Įė▐D(zhu©Żn)šŠĪó┬ō(li©ón)║ŽšŠ├┐─ĻŪÕ╔│┴┐╝sį┌100╚fćŹū¾ėęŻ¼į┘╝ė╔Ž┬õĄžįŁė═╗ž╩š║¾╩ŻėÓĄ─ė═─ÓŻ¼╚½ė═╠’├┐─Ļų┴╔┘«a(ch©Żn)╔·150╚f揥─ė═─ÓŻ©╔│Ż®ĪŻė═─ÓŻ©╔░Ż®ę“?y©żn)ķø]ėą║▄║├Ą─╠Ä└Ē▐kĘ©Ż¼ę╗ų▒╩ŪųŲ╝sė═ģ^(q©▒)Łh(hu©ón)▒ŻĄ─Ī░ŅB╝▓Ī▒ĪŻ

ė═─ÓŻ©╔░Ż®╩Ūę╗ĘNįŁė═ųą╦∙║¼Ą─ė═─ÓĪóė═╔░│┴ĄĒ║¾ą╬│╔Ą─╬█╚Š╬’Ż¼Ģ■(hu©¼)ī”(du©¼)Łh(hu©ón)Š│įņ│╔śO┤¾╬Ż║”Ż¼ė═╠’├┐─Ļ×ķ╠Ä└Ēė═─Ó╔░╗©┘M(f©©i)┤¾┴┐Ą─╚╦┴”Īó╬’┴”║═žö(c©ói)┴”ĪŻ┤╦Ū░Ż¼ć°(gu©«)ā╚(n©©i)═Ōī”(du©¼)ė═─Ó╔░Ą─╠Ä└Ē▐kĘ©ų„ę¬▓╔╚Ī╠Ņ┬±Ę©Īó¤ß╠Ä└Ē║═╔·╬’╠Ä└ĒĪŻĄ½╩ŪŻ¼╠Ņ┬±Ę©╚▌ęūįņ│╔ĄžŽ┬╦«╬█╚ŠŻ¼¤ß╠Ä└ĒįO(sh©©)éõ│╔▒Š╠½Ė▀Ż¼į┌╚š▒Šę╗╠ū╚š╠Ä└ĒŻĄŻ░┴óĘĮ├ūĄ─įO(sh©©)éõ│╔▒ŠĖ▀▀_(d©ó)Ż▓ā|ČÓį¬Ż¼Č°Ūę╚▌ęū«a(ch©Żn)╔·Č■┤╬╬█╚ŠĪŻ╔·╬’╠Ä└Ē╝╝ąg(sh©┤)ų▄Ų┌╠½ķL(zh©Żng)Ż¼ąĶ꬯▒ŻĄŻŁŻ│Ż░─ĻĄ─Ģr(sh©¬)ķgĪŻ

╬ę╣½╦ŠĮY(ji©”)║Žć°(gu©«)ā╚(n©©i)═ŌŽ╚▀M(j©¼n)╝╝ąg(sh©┤)ķ_░l(f©Ī)▓óčąųŲ│÷ė═─ÓĘ┘¤²Ātę╗¾w╗»ŽĄĮy(t©»ng)ĪŻ╩╣ė═╠’ė═─Ó╬█╚ŠĄ├ĄĮÅžĄūĮŌøQŻ¼ė═─Ó«a(ch©Żn)╔·Ą─¤¤ÜŌĮø(j©®ng)▀^├ō┴“╠Ä└Ē▀_(d©ó)ĄĮć°(gu©«)╝ꤤÜŌ┼┼Ę┼ś╦(bi©Īo)£╩(zh©│n)Ż¼ø]ėąČ■┤╬╬█╚ŠŻ¼ė═─Ó╚╝¤²«a(ch©Żn)╔·Ą─ėÓ¤ßū„╝ė¤ßÕüĀt╩╣ė├ĪŻ

įO(sh©©)ėŗ(j©¼)ę└ō■(j©┤)

ę╗ĪóÅUÜŌ╬’Ę┘¤²įO(sh©©)éõįO(sh©©)ėŗ(j©¼)ŠÄīæę└ō■(j©┤)Ż║

1Īóć°(gu©«)╝ęŁh(hu©ón)▒Ż┐éŠųGB18484-2001ĪČ╬ŻļU(xi©Żn)ÅU╬’Ę┘¤²╬█╚Š┐žųŲś╦(bi©Īo)£╩(zh©│n)ĪĘ2002-01-01īŹ(sh©¬)╩®

2ĪóGB16297ŻŁ1996 ĪČ┤¾ÜŌ╬█╚Š╬’ŠC║Ž┼┼Ę┼ś╦(bi©Īo)£╩(zh©│n)ĪĘ

3ĪóGB12348ŻŁ90ĪČųą╚A╚╦├±╣▓║═ć°(gu©«)Łh(hu©ón)Š│įļ┬Ģ╬█╚ŠĘ└ų╬Śl└²ĪĘ

4Īóųą╚A╚╦├±╣▓║═ć°(gu©«)ć°(gu©«)äš(w©┤)į║1998─ĻīŹ(sh©¬)╩®Ą─ ĪČĮ©įO(sh©©)ĒŚ(xi©żng)─┐Łh(hu©ón)Š│▒Żūo(h©┤)╣▄└Ē?xi©żng)l└²ĪĘ

5ĪóTJ36ŻŁ1993╣żśI(y©©)Ų¾śI(y©©)įO(sh©©)ėŗ(j©¼)ąl(w©©i)╔·ś╦(bi©Īo)£╩(zh©│n)

6ĪóGHZB1-1999Ąž▒Ē╦«Łh(hu©ón)Š│┘|(zh©¼)┴┐ś╦(bi©Īo)£╩(zh©│n)

Č■ĪóįO(sh©©)ėŗ(j©¼)╗∙£╩(zh©│n)Ż║

1ĪóÅUŚē╬’Ż║╗»╣żÅUį³Ż¼ÅUę║

2ĪóąĶę¬╠Ä└Ē┴┐Ż║ÅUĮ╣ė═Ż║600Kg/hĪó╬█─ÓŻ╗400 Kg/h

3Īó╚╝¤²Ę┤æ¬(y©®ng)įŁ└Ē

ÅUŚē╬’ųąų„ę¬į¬╦žŻ║CĪóHĪóOĪóClĪóSĪóP

╚╝¤²╩ęųąĄ─╗»īW(xu©”)Ę┤æ¬(y©®ng)Ż║

CXHYOZ + O2 Ī· CO2Ī³ + H2O

CXHYClZ + O2 Ī· CO2Ī³ + HClĪ³+ H2O

CXHYSZ + O2 Ī· CO2Ī³ + SO2Ī³+ H2O

P + O2 Ī· P2O5

ēAę║│²┴“Īó┬╚Īó┴ūŻ║

2HCl + Na2CO3 Ī· 2NaCl + CO2Ī³ + H2O

SO2 + Na2CO3 Ī· Na2SO3 + CO2Ī³

P2O5 + 3Na2CO3 Ī· 2Na3PO4 + 3CO2Ī³

4Īó▀xųĘę¬Ū¾Ż║

ģóššGHZB1ųąęÄ(gu©®)Č©Ą─Ąž▒Ē╦«Łh(hu©ón)Š│┘|(zh©¼)┴┐ó±ŅÉĪóó“ŅÉ╣”─▄ģ^(q©▒)

╚²Īó┼┼Ę┼ųĖś╦(bi©Īo)Ż║

1Īó┼┼Ę┼ųĖś╦(bi©Īo)Ż║░┤ššć°(gu©«)╝ęŁh(hu©ón)▒Żś╦(bi©Īo)£╩(zh©│n) GB18484-2001 ĪČ╬ŻļU(xi©Żn)ÅU╬’Ę┘¤²╬█╚Š┐žųŲś╦(bi©Īo)£╩(zh©│n)ĪĘ2002-01-01īŹ(sh©¬)╩®

|

ą“╠¢(h©żo) |

ĒŚ(xi©żng)─┐ |

å╬╬╗ |

Ž▐ųĄ |

éõūó |

|

1 |

¤¤ēm |

mg/m3 |

Ī▄100 |

|

|

2 |

¤¤ÜŌ |

┴ųĖ±┬³ |

ę╗╝ē(j©¬) |

|

|

3 |

Ą¬č§╗»╬’ |

mg/m3 |

Ī▄500 |

|

|

4 |

ę╗č§╗»╠╝ |

mg/m3 |

Ī▄100 |

|

|

5 |

Č■č§╗»┴“ |

mg/m3 |

Ī▄400 |

|

|

6 |

┬╚╗»Üõ |

mg/m3 |

Ī▄100 |

|

|

7 |

Č■É║ėóŅÉ |

0.5TEQng/m3 |

| |

|

8 |

įļ┬Ģ |

db |

Ī▄85 |

Ę┘¤²ģ^(q©▒)ų▄ć·Łh(hu©ón)Š│1├ū╠Ä |

ūóŻ║ĦėąūĶ╚╝ąį╬’┘|(zh©¼)║═¹u╗»╬’Ą─ÅUŚē╬’ąĶ┴ĒąąįO(sh©©)ėŗ(j©¼)

2Īó▀\(y©┤n)ąąųĖś╦(bi©Īo)

aĪóĘ┘¤²─▄┴”Ż║ÅUĮ╣ė═į³600Kg/hĪó╬█─Ó400 Kg/h

bĪó═Č┴ŽĘĮ╩ĮŻ║┬▌ą²▌ö╦═ūįäė(d©░ng)▀M(j©¼n)┴Ž

cĪó³c(di©Żn)╗ĘĮ╩ĮŻ║ūįäė(d©░ng)³c(di©Żn)╗

dĪó▓╔ė├╚╝┴ŽŻ║░l(f©Ī)╔·Āt├║ÜŌ

eĪó╚Ī╗ęĘĮ╩ĮŻ║ūįäė(d©░ng)

fĪóĀtā╚(n©©i)ē║┴”Ż║▓╔ė├žō(f©┤)ē║įO(sh©©)ėŗ(j©¼)Ż¼▓╗─µ╗

gĪóįO(sh©©)ėŗ(j©¼)¤ßųĄŻ║2000-3000kcal/kg

hĪóĘ┘¤²£žČ╚Ż║ę╗┤╬600-900Īµ Č■┤╬900-1200Īµ

iĪó¤¤ÜŌ═Ż┴¶Ģr(sh©¬)ķgŻ║Ī▌2├ļ

3ĪóĘ┘¤²ĀtŁh(hu©ón)Š│▒Żūo(h©┤)╝╝ąg(sh©┤)ųĖś╦(bi©Īo)Ż║

aĪóįļ┬ĢŻ║ Ī▄85db(A) (ŠÓļx1m)

bĪó│¶ÜŌØŌČ╚Ż║ Ī▄2000¤o┴┐ŠV

cĪóÜł┴¶╬’║¼ų┬▓ĪŠ·Ż║ ¤o

dĪó¤ßūŲ£p┬╩Ż║ Ż╝5%

4Īó░▓╚½ųĖś╦(bi©Īo)

aĪóĘ┘¤²Āt╚╝¤²Ų„įO(sh©©)ėą░▓╚½▒Żūo(h©┤)čbų├Ż¼╚╝¤²Ų„åóäė(d©░ng)▓╗š²│ŻĢr(sh©¬)Ż¼░▓╚½▒Żūo(h©┤)čbų├ūįäė(d©░ng)ŪąöÓ╚╝?x©¼)Ō╣®æ?y©®ng)

bĪóĘ┘¤²Āt═Żų╣▀\(y©┤n)▐D(zhu©Żn)Ū░Ż¼Ż©š²│Ż═Ż║═░▓╚½│╠ą“Ą─═ŻĀtŻ®įO(sh©©)ėą╚╝¤²╩ę└õģs│╠ą“Ż¼£žČ╚Ž┬ĮĄĄĮįO(sh©©)Č©ųĄĢr(sh©¬)Ż¼└õģs│╠ą“ĮY(ji©”)╩°Ż¼Ę┘¤²Āt═Żų╣╣żū„

cĪó▒ŠįO(sh©©)éõįO(sh©©)ų├ėą┬®ļŖ▒Żūo(h©┤)čbų├Ż¼į┌£žČ╚×ķ40Č╚ĪóŽÓī”(du©¼)رČ╚×ķ85%Ģr(sh©¬)Ż¼ļŖŲ„╗ž┬ĘĮ^ŠēļŖūĶ┤¾ė┌2M”ĖŻ¼▓ó─▄│ą╩▄1min╣żŅlŻ©50HzŻ®ĪóļŖē║1500VĄ─īŹ(sh©¬)“×(y©żn)ļŖē║Ż¼Ė„▓┐╝■Č©╬╗£╩(zh©│n)┤_Ż¼▀BĮė┐╔┐┐Ż¼┐žųŲ╣±┼cĖ„įO(sh©©)éõų«ķgĄ─▀BĮėŠĆčbėąĮī┘▄ø╣▄

dĪó╦«ĪóÜŌ┬ĘČ╝Įø(j©®ng)▀^├▄ĘŌįćē║īŹ(sh©¬)“×(y©żn)Ż¼¤oą╣┬Č¼F(xi©żn)Ž¾

čbų├ĮM│╔

ę╗ĪóĘ┘¤²Ātčbų├░³└©ęįŽ┬įO(sh©©)éõŻ║

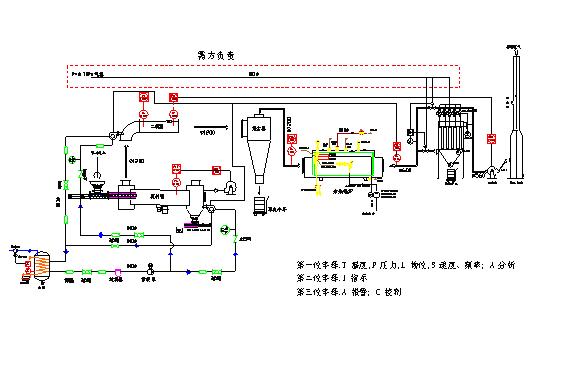

├║ÜŌ░l(f©Ī)╔·ĀtĪóą²▐D(zhu©Żn)Āt▒Š¾wĪóČ■┤╬╚╝¤²╝µ╝»ēmŲ„ĪóG-G│ßŲ¼¤ßĮ╗ōQĪóG-L┴ą╣▄╩Į¤ßĮ╗ōQčbų├ĪóćŖ┴▄╬³╩š╦■ĪóņF╦«ĘųļxŲ„Īóę²’L(f©źng)ÖC(j©®)ĪóÅØŅ^ĪóĘĮĮėłAĪó├║ÜŌ¤²ūņ╝░▌ö╦═╣▄┬ĘŽĄĮy(t©»ng)Īó┐šÜŌē║┐sÖC(j©®)╝░▌ö╦═ŽĄĮy(t©»ng)Īó£ž┐žą═╚╝¤²Ų„Īó’L(f©źng)ÖC(j©®)╝░╣®’L(f©źng)ŽĄĮy(t©»ng)Īó╚╝¤²╩ę£žČ╚ūįäė(d©░ng)┐žųŲŽĄĮy(t©»ng)ĪóļŖ┐žŽĄĮy(t©»ng)ĪóēAę║▒├Īóūįäė(d©░ng)═Č┴Žčbų├Īóūįäė(d©░ng)│÷╗ęčbų├Īó¤¤ćĶ╝░Ųõ╦³┐žųŲķy╝░╣▄┬ĘŻ¼▓┘ū„ŲĮ┼_(t©ói)╝░┼└╠▌Īó▀BĮė╝■Īóų¦ō╬╝■╝░Šo╣╠╝■Ą╚ĪŻ

Č■Īó╣ż╦ć┴„│╠╝░šf├„Ż║

╬█─Ó▀M(j©¼n)┴Ž╝░ÅUĮ╣ė═▀M(j©¼n)┴ŽŽĄĮy(t©»ng)+ą²▐D(zhu©Żn)ĖGĀt▒Š¾w+Č■┤╬╚╝¤²╝µ╝»ēmŲ„+G-G¤ßĮ╗ōQ+G-L¤ßĮ╗ōQ+ ćŖ┴▄╬³╩š╦■+ņF╦«ĘųļxŲ„+┼┼’L(f©źng)ÖC(j©®)+¬Ü(d©▓)┴ó¤¤ćĶ

╣╠¾wÅUŚē╬’ė╔ūįäė(d©░ng)▀M(j©¼n)┴Žčbų├Č©┴┐▀B└m(x©┤)╦═╚ļą²▐D(zhu©Żn)ĖG╚╝¤²╩ęŻ¼ė╔³c(di©Żn)╗ļŖśO³c(di©Żn)╚╝├║ÜŌŻ¼═¼Ģr(sh©¬)ķ_åó┬▌ą²▌ö╦═ŽĄĮy(t©»ng)ŽĄĮy(t©»ng)Īóīó╬█─Ó║═Į╣ė═į³╦═╚ļĀt▒Š¾wā╚(n©©i)Ę┘¤²Ż¼╗ž▐D(zhu©Żn)ĖGĘ┘¤²Āt╩Ūį┌łAų∙ą╬Įī┘Üżā╚(n©©i)Ų÷ų■▒Ż£ž┤uŻ¼╦«ŲĮ░▓Ę┼╔įėąāAą▒Ż¼═©▀^Āt¾wš¹¾w▐D(zhu©Żn)äė(d©░ng)▀_(d©ó)ĄĮŠ∙ä“╗ņ║Ž▓óčžāAą▒ĮŪČ╚Ž“│÷┴ŽČ╦ęŲäė(d©░ng)Ż¼▒ŠĘ┘¤²Āt▓╔ė├¤¤ÜŌ─µŽ“╩ĮįO(sh©©)ėŗ(j©¼)Ż¼▀@śėš¹éĆ(g©©)Āt╠┼Ęų×ķĖ╔į’Č╬Īóūį╚╝Č╬║═Ę┘¤²Č╬Ż¼Ūęėą└¹ė┌┤┘▀M(j©¼n)¤¤ÜŌĪó╬█─ÓĪóĮ╣ė═Ą─╗ņ║Ž╝░Įėė|Ż¼į÷╝ėŲõ╚╝¤²ą¦┬╩Ż¼▀mė├ė┌رČ╚┤¾Īó┐╔╚╝ąįĄ═Ą─╬█─ÓŻ¼╚╝¤²╗čµęį2-3├ū/├ļĄ─╦┘Č╚čž╚╝¤²═▓ą²▐D(zhu©Żn)Ż¼▓óęį2-3├ū/├ļĄ─╦┘Č╚čž═▓¾wū÷▌SŽ“▀\(y©┤n)äė(d©░ng)Ż¼Ė∙ō■(j©┤)╚╝¤²3TŻ©£žČ╚ĪóĢr(sh©¬)ķgĪó£u┴„Ż®įŁ└Ēį┌Āt▒Š¾w╚╝¤²╩ęā╚(n©©i)│õĘųč§╗»Īó¤ßĮŌĪó╚╝¤²ĪŻÜł┴¶Ą─ÅUÜŌ▀M(j©¼n)╚ļČ■┤╬╚╝¤²╝µ╝»ēm╩ę▀M(j©¼n)ąąĖ▀£žč§╗»Ż¼ÅžĄūŲŲĮŌļyęįĘųĮŌĄ─╗»║Ž╬’Ż¼═¼Ģr(sh©¬)ī”(du©¼)¤¤ÜŌ▀M(j©¼n)ąą╝»ēmŻ¼│²╚ź┤¾Ņw┴ŻĘ█ēm║¾▀M(j©¼n)╚ļG-G│ßŲ¼¤ßĮ╗ōQī”(du©¼)ča(b©│)č§┐šÜŌ▀M(j©¼n)ąąŅA(y©┤)¤ßį┘ę²╚ļĀtā╚(n©©i)╣Ø(ji©”)╩Ī▀\(y©┤n)ąą│╔▒ŠŻ¼╚╗║¾į┌▀M(j©¼n)╚ļG-L¤ßĮ╗ōQŲ„Ż¼╗ž╩š┤¾┴┐¤ß╦«║¾Ż¼¤¤ÜŌ▀M(j©¼n)╚ļćŖ┴▄Ž┤£ņčbų├Ż¼└¹ė├ēAę║ī”(du©¼)¤¤ÜŌ▀M(j©¼n)ąąŽ┤£ņ╚ź│²╦ßąįėą║”ÜŌ¾w║═ąĪŅw┴ŻĘ█ēm▀_(d©ó)ĄĮŻ║¤oČŠĪó¤o¤¤Īó¤o║”Īó¤o│¶═Ļ╚½╚╝¤²ų«ą¦╣¹Ż¼Įø(j©®ng)ņF╦«Ęųļx║¾ė╔┼┼’L(f©źng)ÖC(j©®)īó╠Ä└Ē║¾▀_(d©ó)ś╦(bi©Īo)Ą─ÜŌ¾wę²▀M(j©¼n)¤¤ćĶ┼┼╚ļ┤¾ÜŌīėĪŻ╗ęį³ė╔ūįäė(d©░ng)│÷╗ęŲ„┼┼│÷║¾ė╔╚╦╣żäh▀x║¾č┌┬±ĪŻ

╚²ĪóįO(sh©©)éõā×(y©Łu)³c(di©Żn)šf├„Ż║

aĪóą²▐D(zhu©Żn)Āt▒Š¾w

ó┘ą²▐D(zhu©Żn)ĀtįO(sh©©)ėŗ(j©¼)ėą▀B└m(x©┤)═Č┴Ž║═ķgą¬═Č┴ŽĄ─ĘĮ╩ĮŻ¼ßśī”(du©¼)▓╗═¼Ą─╠Ä└Ē╬’¼F(xi©żn)ł÷(ch©Żng)š{(di©żo)įć┐žųŲŻ¼čbų├ėąūįäė(d©░ng)│÷╗ęŲ„┐╔▀B└m(x©┤)│÷╗ęŻ¼Å─Č°╠ßĖ▀┴╦▀\(y©┤n)ąąą¦┬╩ĪŻ

ó┌║Ž└ĒĄ─įO(sh©©)ėŗ(j©¼)┐╔ęį╩╣┐šÜŌį┌Āt▒Š¾w╚╝¤²╩ęā╚(n©©i)ą╬│╔£u┴„Ż¼čėķL(zh©Żng)Ą─ą¦£■┴¶Ģr(sh©¬)ķgĪŻĀt╠┼Ę┘¤²Č╬£žČ╚ŠS│ųį┌600ĪµĪ½900ĪµĘ┘¤²┐╔īóÅUŚē╬’ā╚(n©©i)ėąÖC(j©®)╬’│õĘųč§╗»Ż¼╩╣Ųõ╚╝¤²┼cĘ┘ܦ╚ź│²┬╩▀_(d©ó)99.9%ęį╔ŽŻ¼▓óėąą¦┐žųŲ│¶ÜŌ╝░Ą¬č§╗»╬’«a(ch©Żn)╔·ĪŻĀtā╚(n©©i)╚▌Ęe┤¾Ż¼Ātžō(f©┤)║╔┤¾ė┌25╚f┤¾┐©Ż¼ūŃē“æ¬(y©®ng)ĖČĖ„ĘN¤ßųĄÅUŚē╬’ų«╗ņ¤²Ż¼▀mė├ĘČć·ÅVŪęĘĆ(w©¦n)Č©ĪŻįO(sh©©)ėŗ(j©¼)žō(f©┤)ē║╚╝¤²Ż¼▓╗─µ╗Ż¼▒▄├Ōėą║”ÜŌ¾w═Ōą╣Ż¼▓┘ū„░▓╚½┐╔┐┐ĪŻ╗ž▐D(zhu©Żn)╩ĮįO(sh©©)ėŗ(j©¼)Ż¼┬įėąāAą▒Ż¼▓óā╚(n©©i)ų├└©░ÕŻ¼╩╣ÅUŚē╬’▀ģĘ┘¤²▀ģöć░ĶŻ¼▒▄├ŌÅUŚē╬’āH▒Ē├µĘ┘¤²ī¦(d©Żo)ų┬╚╝¤²▓╗═Ļ╚½ĪŻ

ó█░▓╚½ąįĖ▀Ī¬įO(sh©©)ėąåóäė(d©░ng)Ū░ėą▓╗┼┼Ą¶ęū▒¼ÜŌ¾wŠ═▓╗─▄³c(di©Żn)╗ų«╣”─▄Ż¼ęįĘ└ÜŌ▒¼Ż║įO(sh©©)ėŗ(j©¼)ėąÜł¤²Č©Ģr(sh©¬)čbų├Ż¼ęį┤_▒ŻĀtā╚(n©©i)¤oÜł┤µĄ─┐╔▒¼ÜŌ¾wŻ¼ŽĄĮy(t©»ng)ĦėąūŽ═ŌŠĆ╣Ō├¶╣▄Öz£y(c©©)Ż¼ę╗Ą®░l(f©Ī)╔·Ž©╗╗“³c(di©Żn)╗╩¦öĪŻ¼┴ó┐╠┐ņ╦┘ūįäė(d©░ng)ŪąöÓÜŌ┬ĘŻ¼░▓╚½┐╔┐┐ĪŻŠ»ł¾(b©żo)ŽĄĮy(t©»ng)═ĻéõŻ¼š¹éĆ(g©©)▀\(y©┤n)ąąŽĄĮy(t©»ng)į┌āx▒Ē▒O(ji©Īn)┐žŽ┬▓┘ū„ĪŻ

ó▄Āt¾w─═╗┤u╝░ē█├³--▀xė├Ė▀¾H┘|(zh©¼)┴┐─═╗┤uŻ¼─═Ė▀£žŻ¼═¼Ģr(sh©¬)┐╔┐╣ÅŖ(qi©óng)ēA╝░╗ņ║Ž╦߯¼─═Ė»╬gŻ¼╩╣ė├ē█├³ķL(zh©Żng)ĪŻ

ó▌¤oČ■┤╬╬█╚Š-▓╔ė├ČÓČ╬╦═’L(f©źng)ŽĄĮy(t©»ng)Ż¼┐╔ĮĄĄ═╚╝¤²▀^│╠ųą┼┼Ę┼Ą─NOX×ķ─┐Ū░ÅUę║╚╝¤²╝╝ąg(sh©┤)ųąĮĄĄ═NOX╬█╚ŠĄ─ūŅ╝č╝╝ąg(sh©┤)

bĪó▒Š├║ÜŌ¤²ūņę¬ėąūņŪ░╣®’L(f©źng)╣▄Ą└ŽĄĮy(t©»ng)╝░┼õų├ĪóūņŪ░╚╝?x©¼)Ō╣▄Ą└ŽĄĮy(t©»ng)╝░┼õų├ĪóĀtŪ░³c(di©Żn)╗┐žųŲŽĄĮy(t©»ng)╝░┼õų├║═£žČ╚’@╩Š┐žųŲ,¤¤Ą└Öz£y(c©©)ŽĄĮy(t©»ng)Ą╚ĮM│╔Ż¼▒ŻūC▀B└m(x©┤)░▓╚½┐╔┐┐Ą─▀\(y©┤n)ąąĪŻ

cĪó’L(f©źng)ŽĄĮy(t©»ng)ė╔Ą═įļę¶Ė▀ē║’L(f©źng)ÖC(j©®)▌ö╦═╚ļ’L(f©źng)ŽõŻ¼┐šÜŌ═©▀^╠ž╩ŌĄ─ćŖ’L(f©źng)ŠūČÓČ╬╣®╚ļĀt▒Š¾w╚╝¤²╩ęŻ¼╠ß╣®╚╝¤²╦∙ąĶ┐šÜŌ┴┐Ż¼ī”(du©¼)ėąÖC(j©®)╬’┘|(zh©¼)Ą─ŲŲē─┐╔▀_(d©ó)99%ęį╔ŽĪŻ

dĪóČ■┤╬Ę┘¤²╝µ╝»ēmŲ„

▓╔ė├─═Ė▀£žØ▓ĶT┴ŽŻ¼┤_▒ŻĘ┘¤²╦∙ąĶ£žČ╚Ż©Ī▌1300ĪµŻ®Ż¼ī”(du©¼)ą²▐D(zhu©Żn)ĖG╬┤─▄╚╝▒MĄ─ÅUÜŌ▀M(j©¼n)ąąĖ▀£žč§╗»Ż¼▒ŻšŽ▀_(d©ó)ś╦(bi©Īo)┼┼Ę┼Ż¼▒Š╝»ēmŲ„Ą─įO(sh©©)ėŗ(j©¼)▓╔ė├┴╦Ė▀ą¦Ą═ūĶ┴”Ą─ą²’L(f©źng)╝»ēmčbų├Īó┼cć°(gu©«)ā╚(n©©i)¼F(xi©żn)ėąĄ─╝»ēmŲ„ŽÓ▒╚Š▀ėą┤¾┴„┴┐ĪóĖ▀┴„╦┘ĪóĄ═ūĶ┴”Ą─╠ž³c(di©Żn)Ż¼│²ēm┬╩Ė▀ĪŻ

eĪóG-G¤ßĮ╗ōQ

▓╔ė├│ßŲ¼ōQ¤ßŲ„Ż¼¾wĘeąĪŻ¼é„¤ßŽĄöĄ(sh©┤)Ė▀Ż¼ī”(du©¼)ča(b©│)č§┐šÜŌ▀M(j©¼n)ąąŅA(y©┤)¤ßŻ¼

┤¾┤¾£p╔┘┴╦▀\(y©┤n)ąą│╔▒ŠĪŻ

gĪóG-L¤ßĮ╗ōQ

▓╔ė├┴ó╣▄╩Į╦«└õ¤ßĮ╗ōQŻ¼čĖ╦┘ĮĄĄ═¤¤ÜŌ£žČ╚Ż¼┤_▒Ż║¾Ą└įO(sh©©)éõĄ─╩╣ė├ē█├³Ż¼═¼Ģr(sh©¬)╗ž╩š┤¾┴┐¤ß╦«ĪŻ

hĪóćŖ┴▄£ņčbų├

▓╔ė├Ė▀ē║ę║¾wĮø(j©®ng)╠ž╩ŌćŖūņćŖ×óŻ¼ā╚(n©©i)ęrĘ└Ė»▓─┴ŽĪŻĮø(j©®ng)╝»ēmŲ„Üł┴¶Ą─ėą║”ÜŌ¾wė╔╦■Ąū▀M(j©¼n)╚ļŻ¼ÜŌ¾wĘų▓╝║¾║═╦■ā╚(n©©i)Ą─╠Ņ┴Ž┼c╣żśI(y©©)ēA╚▄ę║─µ┴„Įėė|Ż¼ėąą¦Ą─īóÜł┴¶ÜŌæB(t©żi)Ą─╬█╚Š╬’▀M(j©¼n)ąąŽ┤£ņŻ¼īóā¶╗»Ą─ÜŌ¾w│²─Ł║¾ė╔╦■Ēö┼┼│÷ĪŻ

iĪó£ž┐žŽĄĮy(t©»ng)

▒ŠŽĄĮy(t©»ng)▓╔ė├PCįO(sh©©)ėŗ(j©¼)═©▀^ī”(du©¼)Āt▒Š¾w│÷┐┌¤¤ÜŌ£žČ╚é„ĖąŲ„ą┼╠¢(h©żo)Ą─▓╔╝»╝░╚╝¤²╔ŽŽ┬Ž▐£ž▓ŅĄ─įO(sh©©)Č©Ż¼╝╚─▄’@╩ŠĖ„³c(di©Żn)£žČ╚ęįė^£y(c©©)Ātā╚(n©©i)╚╝¤²ŪķørŻ¼ę▓─▄ķ]║Žš{(di©żo)╣Ø(ji©”)╚╝¤²Ą─┼õ║ŽĪŻ

jĪóļŖ┐žŽĄĮy(t©»ng)

░³└©ļŖį┤ųĖ╩ŠĪóļŖį┤ļŖē║Özų¬Ī󊻳¾(b©żo)ŽĄĮy(t©»ng)ĪóÜł¤²Č©Ģr(sh©¬)čbų├ĪóļŖ┤┼ķyĄ─ķ_ĻP(gu©Īn)╝░ūįäė(d©░ng)┼c╩ųäė(d©░ng)ŪąōQš{(di©żo)╣Ø(ji©”)čbų├Ą╚Ż¼▓┘ū„ūįäė(d©░ng)╗»│╠Č╚Ė▀Ż¼░▓╚½ąį║├ĪŻ

hĪóŠC╔Ž╦∙╩÷Ż¼▓╔ė├┤╦ĒŚ(xi©żng)╝╝ąg(sh©┤)Ż¼▀\(y©┤n)ąą│╔▒ŠĄ═Ż¼╚╝¤²▀^│╠ųąĮ^¤o║┌¤¤Ż¼▓ó┐╔╗ž╩š¤ß╦«╣®╣żÅS╩╣ė├Ż¼Š▀ėą║▄║├Ą─Įø(j©®ng)Ø·(j©¼)╝░Łh(hu©ón)Š│ą¦ęµĪŻ